Очистка воды в металлургии

Водоочистка в черной металлургии

В состав комбината черной металлургии входят следующие производства:

- агломерационная фабрика: подготовка руды и шихты для доменных пе¬чей — сырьевых материалов для производства чугуна (практически без сточных вод);

- коксохимический завод: производство металлургического кокса, предназначаемого для восстановления руды;

- доменные печи: выработка чугуна;

- сталелитейный цех: производство стали различных сортов (в зависимости от добавляемых присадок);

- цех по производству электростали: производство специальной стали и пере-работка металлолома;

- цех непрерывной разливки стали: формование слябов, блюмов, болванок, являющихся заготовками для выработки конечной продукции;

- цех горячей прокатки: производство листа, бруса, проволоки и т. п.;

- цех холодной прокатки: производство готовой продукции (тонкий лист различных сортов, сталь торгового качества и т. п.).

В комплексе этих производств организована раздельная система водоотведения ПСВ, включающая:

- полузакрытые системы мокрой очистки газов или орошения вальцов стана горячей прокатки и установки для обработки соответствующих сливов этих систем перед сбросом (обычно такие сточные воды мало загрязнены);

- установки для обработки специфических сточных вод, образующихся на коксохимическом производстве и в цехе холодной прокатки: травление, про¬катка и окончательная обработка готовой продукции (эти потоки сильно загрязнены).

Полуоткрытые системы

Коксохимическая фабрика

В составе коксохимической фабрики имеются:

— система обеспыливания при тушении кокса, оборудованная прямоугольными отстойниками со скребками; верхний слой осветленной жидкости частично рециркулируется. Следует отметить, что:

• при тушении кокса испаряется 50% воды;

• существуют жесткие требования по содержанию солей в используемой воде: ограничение концентрации различных солей и, в частности, хлоридов;

— система обеспыливания на загрузке печей и/или мокрой очистки газов, образующихся при предварительном нагреве угля, оснащенная отстойником, верхний слой жидкости из которого частично возвращают в систему подпитки контура пожаротушения.

Доменные печи

На предприятиях по производству чугуна преимущественно используют систему мокрой очистки газов.

В большинстве случаев сначала производится сухая очистка газов в целях удаления частиц размером свыше 75 мкм, за которой следует мокрая очистка для задержания оставшихся загрязнений (примерно 3 г/л). Основной стадией возможной линии обработки сточных вод является отделение твердых частиц в сгустителях с коррекцией (при необходимости) жесткости путем частичной декарбонатации известью; после охлаждения верхний слой жидкости направляют на установки мокрой очистки газов.

При обработке сточных вод от производства чугуна иногда возникают проблемы пенообразования, с которыми легко справляются с помощью пеногасителей.

Иногда осадок подвергают обработке в циклоне, чтобы отделить цинк от железа. Полученный осадок с содержанием СВ около 80 % возвращают на участок агломерации (цинк является вредной примесью для доменных печей, поскольку он испаряется в горячей зоне и конденсируется на колошниках печи, приводя к серьезным повреждениям). Перелив из циклонов направляют в специальный сгуститель, причем отстоявшуюся жидкость возвращают в систему мокрой очистки газов, а оса¬док, содержащий цинк, обезвоживают и складируют.

Такая схема обработки осадков обеспечивает удаление 90 % цинка и возвращение в цикл 60 % твердых продуктов. Сливы из установок системы мокрой очистки газов иногда могут содержать цианиды, которые следует окислять перед направлением сточных вод на сооружения общей обработки.

Цех конвертерной стали

В цехах конвертерной стали преимущественно устанавливают системы мокрой очистки газов.

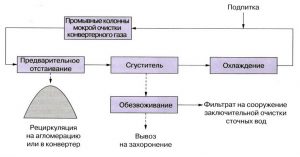

На схеме указаны основные возможные процессы обработки образующихся сточных вод:

- предварительное отстаивание с удалением осадка с помощью шнека или «вибросита»;

- отстаивание в сгустителе (после флокуляции, необходимой в большинстве случаев);

- корректировка щелочности путем добавления Na2CO3 (на входе в отстойник).

Воду, обработанную таким образом, охлаждают и возвращают на колонны промывки газов; осадок из отстойника возвращают в конвертер (эти осадки содержат значительное количество извести, магнезии и карбоната кальция), осадок из сгустителя обезвоживают и вывозят на захоронение. Сейчас проводятся исследования по изучению возможности возврата осадков из сгустителя на агломерационную фабрику или непосредственно в конвертер (при этом требуется контроль концентрации различных компонентов).

Потоки специфических сточных вод

Аммиачные воды коксохимического производства

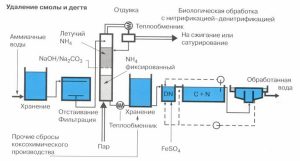

Наиболее широко применяемая линия обработки аммиачных сточных вод коксохимического производства включает следующие стадии:

- глубокое удаление смолы и дегтя путем отстаивания и фильтрования после введения органического коагулянта;

- отдувка паром летучих соединений аммония и — после корректировки величины pH каустической содой — удаление фиксированного аммония (часто производится в две ступени на одной колонне);

- биологическая обработка активным илом для удаления БПК, фенолов, сульфоцианидов. При условии соблюдения некоторых предосторожностей, выявленных в предварительных тестах (при отсутствии ингибитора), возможна обработка путем нитрификации-денитрификации;

- третичная физико-химическая очистка (по мере надобности) для снижения остаточной части ХПК, присутствующей в виде коллоидных частиц.

Отдувка может также обеспечить снижение концентрации свободного аммония в закрытой системе мокрой очистки газов.

Линия обработки аммиачных вод коксохимического производства

Сточные воды цеха холодной прокатки

Цех холодной прокатки, в котором из рулонной стали, получаемой в цехе горячей прокатки, изготавливают тонкий лист для автомобильной и строительной промышленности, жесть для консервных банок, листовой металл для электробытовой техники и т. п., состоит обычно из участков:

— травления (чаще всего соляной кислотой);

— холодной прокатки;

— заключительной обработки (электроцинкования, нанесения органических и гальванопокрытий).

Основными загрязнениями сточных вод цеха холодной прокатки являются травильные кислоты, растворенные металлы, смазочные масла, сильнощелочные обезжиривающие составы. Потоки этих сточных вод следует разделять на месте их образования, обеспечивая в случае необходимости их предварительную специфическую обработку.

При обработке сточных вод цеха холодной прокатки, как правило, осуществляются следующие процессы:

- извлечение отработанной соляной кислоты для ее регенерации методом прокаливания и возврата в технологический процесс;

- извлечение тех концентрированных эмульсий стана холодной прокатки, которые могут быть очищены выпариванием или химическим разрушением (в зависимости от природы эмульсий) или утилизированы за пределами предприятия (например, на цементном заводе). Остаток от выпаривания может сжигаться, а конденсаты направляют на сооружения заключительной очистки общего потока сточных вод на установке флотации щелочных стоков;

- рекуперация отработанных обезжиривающих растворов для хранения и по-следующего разбавления ими с малым расходом промывных сточных вод;

- разделение кислых и щелочных потоков, позволяющее применять флотацию для обработки щелочных сточных вод (промывные воды и возвращаемые отработанные травильные растворы), причем слив флотатора направляют на нейтрализацию, для которой используются кислые сточные воды (за исключением кон-центрированных травильных растворов);

- заключительное отстаивание с предварительной флокуляцией, позволяющее осуществить оптимальное осветление сточных вод перед их сбросом.

В целях более глубокой очистки и полной рециркуляции осветленных сточных вод, выходящих из отстойника, к приведенной технологической линии следует добавить:

- биологическую обработку фиксированными культурами (на биофильтре типа Biofor);

- декарбонатацию (которая в большинстве случаев уже производится при обработке технологической воды), причем именно на этой стадии получают подпиточную воду для различных систем этого цеха;

- фильтрование для удаления ВВ;

- обработку обратным осмосом Для удаления основной части солей и остаточной ХПК, что позволяет осуществлять возврат очищенной воды на заводские ионообменники или на любые другие участки, потребляющие чистую воду.

Очистка сточных вод цеха холодной прокатки

Такая технология позволяет значительно экономить воду: суммарное потребление воды (если остановиться на стадии нейтрализации-отстаивания включительно) снижается с 1,6 до 0,5 м3/т. Сбросами этой технологической линии являются лишь концентрат обратного осмоса (с исключительно высоким солесодержанием, но слабым загрязнением) и осадки, формирующиеся на различных стадиях очистки, причем некоторые из них горючи и могут сжигаться.

Очистка сточных вод в цветной металлургии и гидрометаллургии

Производство алюминия

Производство глинозема

При производстве глинозема (оксид алюминия) путем выщелачивания бокситов (процесс Байера) образуются растворы алюмината натрия, содержащие суспензию примесей, извлеченных из руды. Эти растворы отстаивают в сгустителях, оснащенных скребковым механизмом; донный осадок (красный шлам) подвергают по-следовательной противоточной промывке осветленной водой в нескольких промывателях; обезвоживание истощенного осадка осуществляется на ленточных фильтрах под вакуумом.

Однако, поскольку осадок остается сильнощелочным (от 1,5 до 6 кг каустической соды на 1 т готового глинозема), его обычно подают в лагуну, расположенную на территории завода, верхний слой воды из которой возвращают в производственный процесс.

В результате единственными жидкими отходами производства глинозема являются:

- охлаждающие и ливневые воды; последние могут быть загрязнены ВВ (не более 0,03 кг на 1 т глинозема) или растворенным фтором (не более 0,02 кг на 1 т глинозема). Для удаления фтора потребуется дополнительная обработка ливневых вод известью и/или CaCIg для осаждения фторида кальция;

- конденсаты, в большей или меньшей степени загрязненные летучими ОВ.

Фторсодержащие сточные воды, образующиеся при электролизе глинозема

Газы, выделяющиеся в электролизерах, загрязнены СО, HF, SO2, парами метал-лов, пылью и ароматическими полициклическими углеводородами. Поэтому электролитические ячейки закрывают крышками, а очистку газов выполняют сухим способом на оксиде алюминия.

Вместе с тем производится мокрая очистка газа водой после его отвода из-под крышки. Вторичный контур отводит около 10 % воды общего потока и направляет ее на дефторирование известью и отстаивание в установке Densadeg.

Сточные воды от производства предварительно спекаемых анодов

На производствах, создаваемых по современным проектам, сточные воды образуются только от систем охлаждения; отводимые газы очищают с помощью рукав-ных фильтров и/или электростатическим осаждением.

На существующих заводах еще применяется очистка газов мокрым способом. В таких случаях следует предусматривать удаление смолы и дегтя флотацией с кондиционированием органическими коагулянтами и последующим удалением фтора путем осаждения CaF2 известью и/или СаС12 и отстаиванием, например, в установке Densadeg.

Катодные рамки и другие сопутствующие элементы (проводники, огнеупоры и т. д.) после отделения подлежат повторному использованию в ходе пирометаллургической обработки.

Электролитический аффинаж алюминия не порождает каких-либо сточных вод.

Производство алюминия из вторичного сырья

Алюминиевые фабрики, перерабатывающие вторичное сырье (банки, отходы экструзии и разливки, рекуперированный алюминиевый профиль и даже крупные частицы производственной пыли), оснащены плавильными печами; вырабатываемый алюминий направляют на установки непрерывной разливки или производства слитков.

В состав сточных вод этих цехов входят охлаждающие воды, которые чаще всего возвращают в производство; ливневые воды, часто загрязненные сырьевыми мате-риалами в результате просачивания на площадках складирования; сточные воды установки непрерывной разливки, содержащие эмульсии, подлежащие разрушению, после которого они могут быть присоединены к ливневым водам для дальнейшего извлечения масел и осветления.

Разливка и горячая прокатка алюминия

Сточные воды от процессов разливки и горячей прокатки алюминия обогащены маслами, пылью и различными материалами, подлежащими удалению. Вода, используемая для питания, должна быть умягченной или слабоминерализованной, и значение pH следует удерживать в пределах, соответствующих минимальной коррозии. Перед возвращением в производственный процесс воду необходимо подвергнуть обработке для удаления масла и ВВ.

Поскольку при горячей прокатке сточные воды, как правило, представлены истинными эмульсиями, сливы контура сточных вод следует подвергать обработке, обеспечивающей ее разрушение.

Производство цинка и свинца

Сточные воды участка обжига «цинковой обманки»

Более 80 % мирового производства цинка осуществляется гидрометаллургическими методами.

Сульфидную, оксидную, карбонатную и силикатную руду после обжига растворяют в серной кислоте, и рафинирование полученных растворов производят с по-мощью электролиза.

После извлечения (в случае необходимости) селена, ртути и в особенности кадмия сточные воды от участка обжига «цинковой обманки» направляют на двухступенчатую нейтрализацию известью на установке, на которую поступают также кислые растворы и воды от гидроскрубберов. В этом случае для обеспечения осаждения фторидов и сульфатов кальция необходимо осуществить отстаивание сточных вод с рециркуляцией осадка. Верхний слой отстоявшейся жидкости направляют в линию обработки общего потока сточных вод предприятия.

Существует и пирометаллургическая технология производства цинка, при которой вода потребляется только для охлаждения.

Общий поток сточных вод

На заводах производства цинка, где процесс производства базируется на кислот¬ном выщелачивании, основная доля сточных вод подвергается предварительной обработке непосредственно в цехах. Отводимые общие сточные воды имеют невысокую концентрацию загрязнений, однако их расход обычно довольно значителен. Для обработки общего потока применяют нейтрализацию и одностадийное отстаивание на установках Densadeg (фото 7), что обеспечивает повышенную эффективность удаления тяжелых металлов (типичное содержание загрязнений на выходе отстойника Densadeg: Pb < 0,2 мг/л; Zn < 0,5 мг/л; Cd < 0,25 мг/л).

Вполне возможно повторное использование таких сточных вод без дополнительной обработки для различных операций промывки, а также в процессах, допускаю¬щих применение воды с относительно высоким солесодержанием; для более пол¬ной рециркуляции следует производить обработку с помощью мембранных технологий.

Производство свинца

Производство свинца также может осуществляться двумя методами: пирометаллургическим, потребляющим небольшие количества воды и требующим мокрой очистки газов, содержащих SO2, или гидрометаллургическим, состоящим в выщелачивании сульфидной руды (PbS) с последующим аффинажем методом электролиза.

Кислые воды, сливы гидроскрубберов и сточные воды, образующиеся при щелочном дехлорировании, подвергают отстаиванию без дополнительной обработки, причем осадок возвращают на этап обжига, а верхний слой осветленной жидкости направляют в систему очистки общего потока сточных вод предприятия.

Производство меди

На горнодобывающих предприятиях руду обычно предварительно концентрируют флотацией с добавлением химических реагентов; очистка сливов и сбросов цеха также осуществляется непосредственно на месте; полученные концентраты обрабатывают для извлечения металла одним из двух способов.

Пирометаллургический способ

При пирометаллургической технологии производства меди потребляется мало воды; в основном вода расходуется на охлаждение, а также для мокрой очистки га-зов и дымов, содержащих значительное количество SO2, которая обычно связана с производством серной кислоты.

При производстве меди руду обжигают, затем металл расплавляют и разливают. Полученные слитки металла устанавливают на аноде электролитической ячейки; в ходе электролиза на катоде выделяется рафинированная медь высокой чистоты (потребление энергии около 250 кВт • ч на 1 т Си). Количество сбросов на этом участке невелико, в основном они образованы анодным шламом, донным осадком и сточными водами от мытья полов.

Гидрометаллургический способ

При использовании гидрометаллургической технологии рудный концентрат подвергают кислотному или кислотно-окислительному выщелачиванию. Раствор рекуперируют либо непосредственно, либо путем каскадной промывки и отстаивания.

Обработку раствора (концентрирование) в большинстве случаев производят селективным осаждением примесей, также ее можно производить методом жидко-фазной экстракции. На этой стадии извлекают примеси, направляемые на повтор-ное использование.

Металлическую медь получают методом электролиза с инертным анодом (РЬ или Ті) и катодом из чистой меди. Процесс потребляет от 2500 до 3000 кВт • ч на 1 т изготовленной меди. Медь осаждается на катоде, а газы, выделяющиеся на аноде (О2, Cl2), селективно улавливают и возвращают в процесс.

В результате получают медь очень высокой чистоты. Для коммерческой реализации ее можно прокатывать (горячей или холодной прокаткой), обрабатывать волочением через фильеры или экструдировать в виде труб.

На предприятиях производства меди по этой технологии осуществляется достаточно разнообразная обработка сточных вод. Она касается:

— ливневых вод, собираемых с крыш, мощеных дорожных покрытий и отвалов пустой породы;

— сточных вод от мокрой очистки кислых газов, содержащих большие количества SO2;

— остаточных сильнокислых отходов выщелачивания;

— производственных сточных вод предприятия (гранулирование, различные виды травления, электролизный шлам и т. п.).

Очистка сточных вод может производиться различными способами (рис. 43): сточные воды от мокрой очистки газов обрабатывают непосредственно на пред-приятии с одновременным производством серной кислоты, используемой для выщелачивания. Кислые отходы нейтрализуют известью для осаждения в форме гипса (имеющего определенную коммерческую ценность) и подвергают отстаиванию традиционными методами. Частично очищенные и ливневые сточные воды нейтрализуют известью, к ним также добавляют верхний слой из отстойников обработанных кислых вод. Для извлечения различных тяжелых металлов эту смесь сточных вод вновь подвергают отстаиванию при оптимальном значении pH в отстойниках с уплотнением осадка типа Densadeg.

Общая блок-схема обработки сточных вод на предприятии по производству меди

Для удаления ВВ и остаточных количеств металлов может понадобиться заключи-тельное фильтрование с добавкой флокулирующего полимера.

Вполне возможна рециркуляция этих сточных вод (25-30 %) на заводские производства, имеющие отношение к менее благородным элементам; для повышения степени возврата сточных вод в процесс производства можно предусмотреть этап третичной очистки.

Типичные области применения